首页 > 新闻中心 >行业资讯

源自再生的设计(Design FROM Recycling)

《指南》着重介绍了在产品设计过程中提高再生塑料使用率的设计策略,即“门B”源自再生的设计策略。为此,《指南》列出了3个主要挑战——再生塑料带来的挑战、开发过程中的挑战、在生产中应用再生塑料的挑战,并分析了在开发过程的每个步骤中可能出现的具体挑战,还详细介绍了“插入式方法”。

1. 再生塑料带来的挑战

原生聚合物通常是为非常具体和苛刻的应用而设计的,以满足一组复杂的要求或特性的材料。为满足这些要求或特性,设计者/制造商使用各种不同的热塑性塑料,如苯乙烯(PS、HIPS、ABS、SAN)、聚烯烃(HDPE、LDPE、PP)和不同的工程热塑性塑料(PC、POM、PUR、PA)。设计者/制造商加工前通常会添加多种添加剂(有机和无机),用于改变材料的特性(如颜色、熔点、可燃性、密度),或者用于满足法规、设计或成本的要求。

以下添加剂现在已受到管制,但在过去可能已被添加到塑料中:颜料(如TiO2、ZnO、Cr2O3、Fe2O3、Cd);阻燃剂(通常是与Sb2O3或多氯联苯PCBs结合的溴化有机物);稳定剂;增塑剂(如Ba、Cd、Pb、Sn和Zn的化合物,或PCBs)。

然而,批准新的再生工艺和再生塑料的申请程序是一个挑战。目前,业内还没有关于如何申请再生塑料批准的明确指南,而且由于再生塑料尚未广泛使用,缺乏有价值的参考案例来帮助做出决定。自2019年5月以来,EFSA就再生塑料的使用做出了一系列新的决定,但是这些决定都尚未得到欧盟委员会的批准。实践中,除了瓶用PET,所有食品包装材料最多只能通过开环再生利用。

当前,设计者/制造商可能会遵循企业的产品开发和材料策略。这些策略因企业而异,因此设计者/制造商面临的挑战是找到符合自身发展的解决方案。要掌握解决方案,使用面向可取性、盈利能力和可行性的集成产品开发标准来评估产品的概念是很有帮助的。这有助于设计者/制造商选择对产品最有用的创意和再生塑料。

从实践来看,所有创建的源自再生的设计方案短期或中期的商业利益都必须被证明是合理的。例如,一种可行的再生塑料材料的购买价格可能与原生版本不同。当产品的商业案例是经济可行的(如具有更高的销售利润率),它可能是一个不错的选择。当前,只有少数公司能够将所有可持续性方面的知识系统地整合到自己的产品战略和开发中。其中,一些产品通过了从摇篮到摇篮的认证,但通常没有具体的盈利能力要求。在选择使用再生塑料之前,设计者/制造商了解相关成本和收入很重要。

另一个需要考虑的方面是应用再生塑料代替常用的原生材料会增加项目风险。因为再生塑料的质量未经时间的验证,需要在项目中进行调查。选择正确的再生材料必须根据技术、法规和成本等因素审慎决定,包括前面提到的集成产品开发(IPD)模型的技术可行性-经济可行性检查。《指南》强调,将再生材料整合到新产品中不应对任何的IPD评估标准(合意性Desirability-技术可行性Feasibility-经济可行性Viability)产生负面影响,而应该保持不变或增强。

整合再生材料需要平衡合意性、技术可行性和经济可行性。该工作的一般规则包括:如果再生塑料的整合提高了IPD评估标准中的一项,且不会对其他两项产生负面影响,则该材料将被认真考虑;如果该材料对成本有负面影响,则需要确保验证产品的商业案例。例如,以更高的价格销售产品可以弥补成本的增加,从而成为经济可行的解决方案。

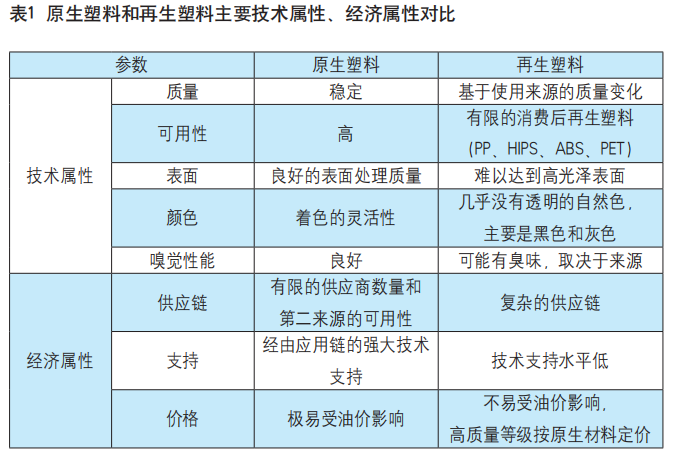

通常而言,再生塑料对于设计者/制造商是新事物,因此实现预期结果是一条充满不确定性的道路。知识、经验的缺乏和风险的增加是产品使用更多再生塑料的主要障碍。为此,《指南》对原生塑料和再生塑料的主要技术属性和经济属性进行了比较(见表1)。

《指南》提出,与当前的非循环产品相比,在新产品中应用再生聚合物替代原生聚合物的目标应遵循3个开发标准:(1)保持产品的盈利能力,如降低材料成本或提高利润率(提高市场增值),以弥补较高的材料成本;(2)不损害合意性(气味、美学、可用性);(3)符合技术可行性要求(如功能、坚固性、抗紫外线性能、水密性等)。

2. 开发过程中的挑战

在设计塑料产品时,材料质量(塑料级)、产品几何、模具、生产工艺4个产品参数定义了材料在性能和外观方面的特性。

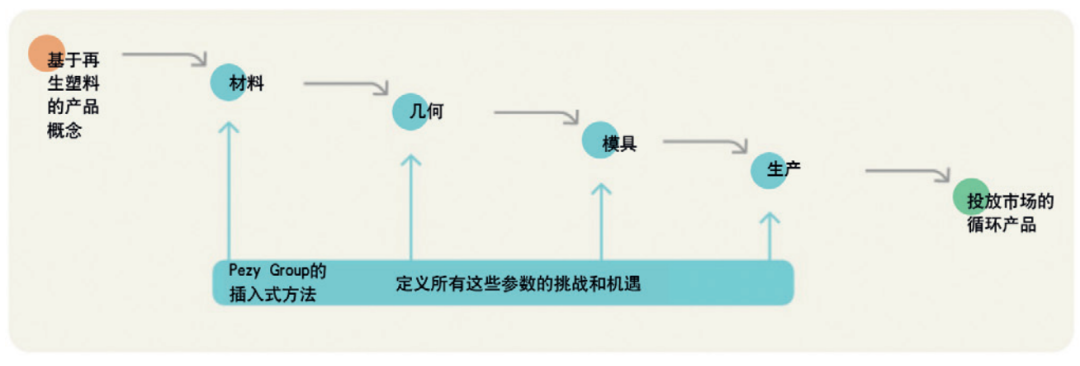

图6所示的后续顺序定义了设计者/制造商创建好产品所遵循的实际/逻辑过程,被称为“开发瀑布”。

图6 关键产品参数

这4个产品参数彼此直接相关,意味着更改其中一个参数很可能会对另一个参数和结果产生影响。

每个塑料等级都有特定的性能。这些特性会影响材料的机械和/或美学性能。再生塑料(再生PP、再生ABS等)的特性与原生塑料(PP、ABS等)不同。将产品材料从原生塑料转换为再生塑料意味着4个产品参数中至少有一个会发生变化,并影响最终结果。

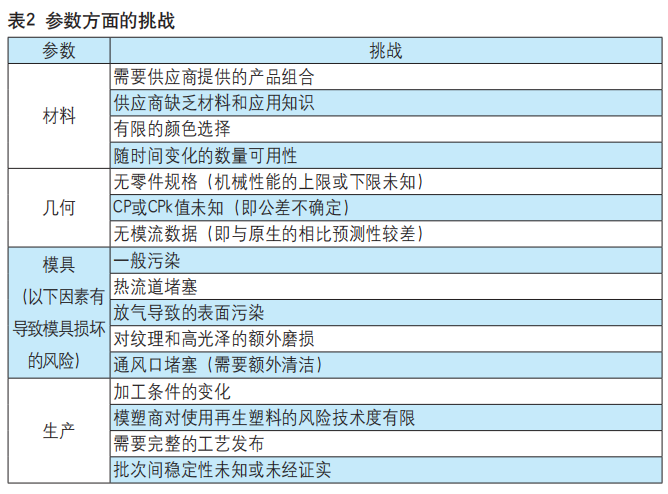

再生塑料的实际性能很可能与感知到的性能与产品参数的所有方面都相关。《指南》总结了每个参数的具体挑战(详见表2)。

3. 插入式方法:一种应用再生塑料的方法

如果设计者/制造商想将再生塑料整合到新产品中,并达到所要求的性能,需要了解计划使用的再生材料的影响和特性。一般来说,设计者/制造商必须在一开始就处理两个关键的不确定性:一是如何将需求和功能正确地转化为要开发的产品,二是掌握再生塑料未知的特性。

通过将再生塑料“插入”现有产品的模具中,设计者/制造商可以了解到很多关于再生材料的性能。再生塑料通常被称为PCR(消费后再生)或PIR(工业后再生)材料。通过使用PCR和PIR塑料并与原生塑料制成的零件进行比较,设计者/制造商可以逐步了解再生塑料的应用可能性。首先,设计者/制造商可以使用简单的形状来确定某些关键特性。建立更多信心后,设计者/制造商可以尝试更复杂的形状。这种循序渐进的方法有助于设计者/制造商确定再生塑料性能是否与原生材料相当,了解需要调整的地方,弄清楚材料或产品几何是否可以微调。

“插入式方法”不仅是以再生塑料开发新产品的开始,而且可以成为设计者/制造商内部能力和能力建设的开始。关于再生材料性能的新知识将形成设计者/制造商的知识库,这对未来的项目推进具有非常大的价值。“插入式方法”是Pezy Group在“地平线2020”(Horizon 2020)PolyCE项目期间开发的。《指南》将业界研究和实践经验结合起来,基于插入的复杂性等级工具、材料批准的6个步骤、观察与学习原则的3个关键支柱,构建起“插入式方法”这一源自再生的设计工具。

“插入式方法”的详解

《指南》所述的“插入式方法”是从应用“复杂性等级工具”开始的,然后遵循“材料批准的6个步骤”,以此指导设计者/制造商完成从材料选择到再生塑料零件批量生产的整个过程,再通过“观察与学习”构建演示件,提供机械和美学特性的第一个实物证明,并带来新的工艺见解。

复杂性等级工具

一旦设计者/制造商选择在新产品中使用再生塑料,确定第一个起点就很重要。一家公司通常有各种各样的产品,每种产品都由不同的塑料零件组成。所有零件都需要满足自身的特定要求(如机械性能、美学、法律要求等),这些要求又可以定义再生塑料整合的复杂性等级。由于从头开始积累再生材料的应用知识会遇到不少障碍,《指南》建议从技术和美学要求相对较低的零件开始,从而更容易切入再生材料的制造和应用。

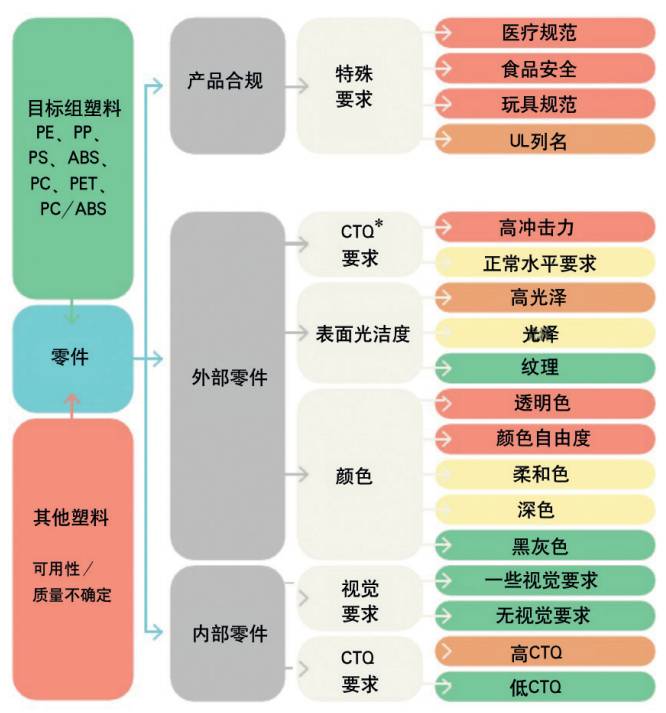

通过评估企业的产品组合并将产品零件分类为从“唾手可得的且可行的”到“最好的且尚不可行的”不等,设计者/制造商可以定义路线图和第一个起点(见图7)。

图7 复杂性等级

除了产品零件,企业还应考虑再生材料的可用性(数量和质量)、设计自由度、美学特性、机械要求、符合法规和复杂性等方面。这些方面可以通过使用决策树格式的复杂性等级工具进行评估。这种决策树的示例如图8所示。决策树可以帮助设计者/制造商确定将某个产品零件从原生品级转换为再生品级的复杂性。

图8是评估聚合物类型的示例。从现有再生塑料(PE、PP、PS、ABS、PC/ABS、PC或PET)中选择一种聚合物开始,第二列用于确定是否具有特殊要求或特定应用的外部/内部零件。通常,用再生材料替换内部零件更容易,因为零件的美学要求相对较低。第三列和第四列显示了对实现良好质量至关重要的详细要求,绿色、橙色和红色分别表示某些特性在多大程度上容易实现、具有挑战性或目前无法实现。

图8 复杂性等级工具

复杂性等级工具是一个流程图,用于说明根据视觉和技术要求以及适用法规将特定零件转化为再生塑料品级的可行性。这为路线图提供了短期(唾手可得的)和更长期(最好的)项目的信息。其中,CTQ=质量关键。此外,医疗产品、食品包装和玩具等特定的材料应用(尚)不适用于再生材料。

批准材料的六步骤

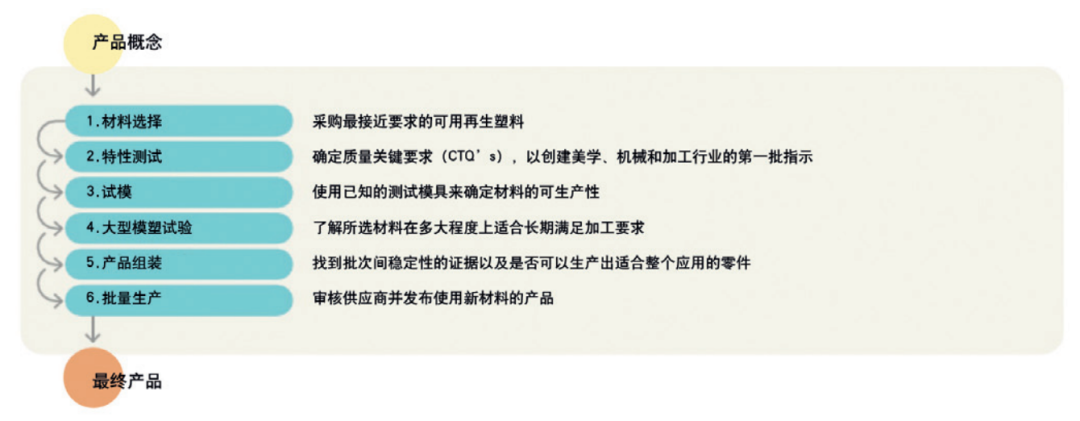

在选择要应用再生塑料制造的零件后,产品开发过程正式启动(见图9)。根据之前使用的原生塑料类型及具体要求,设计者/制造商需要为再生塑料确定合适的供应商。供应商提供材料的详细信息和样品至关重要,以便设计者/制造商进行小规模测试。设计者/制造商需要首先测试再生塑料的机械和美学特性。这些测试结果将表明再生材料与最初使用的原生塑料的差异所在以及差异程度。当选择有潜力的材料时,设计者/制造商需要关注最有希望的材料。此步骤完成后,设计者/制造商即可以进行试模。

图9 材料批准的六步骤

接下来,设计者/制造商采取的步骤应侧重于特定应用程序的详细信息。设计过程可能需要进行一些更改,以符合再生塑料特性的要求。产品架构和零件的设计可能需要更改,以帮助降低回收的复杂性,并增加更多再生材料使用的空间。

成本、可用性、颜色稳定性、批次间稳定性和工艺能力等不确定性需要降至最低,以证明再生材料符合商业案例和产品的技术需求。只有采取这些步骤后,设计者/制造商才有可能走向大型模具试验、产品组装,并最终进行产品的批量生产。

观察与学习原则

插入式方法的第三个支柱是消除六步骤中每一个步骤的特定不确定性。通过创建演示件,设计者/制造商可以证明美学和机械特性以及加工过程中的材料行为。《指南》将这些样本称为“演示件”。这些“演示件”展示了真实的信息,可以支持设计者/制造商对正在调查的PCR材料做出决定。通过使用现有模具(不增加模具成本),设计者/制造商可以了解更多关于再生塑料的可能性。再生塑料模制的零件可以与由原生塑料制成的现有产品的零件进行比较。对于原生塑料零件,设计者/制造商通常已经掌握了很多知识,可以作为检查由再生塑料制成零件的各个方面性能的参考。

创建简单的形状可以更好地了解加工性能并确定机械和加工特性。例如,可以从制作拉伸棒(见图10)开始或进行螺旋流动试验。这些零件和试验对于了解更多关于再生塑料的机械性能非常有意义。为了发现材料的美学品质,最好使用带纹理的简单曲线形状。从供应商处生产可用颜色的样品,这些样品将为设计者/制造商提供可达到的质量水平的良好指示。

图10 拉伸杆

创建实物样品是展示再生塑料潜力的有力且令人信服的方法。一旦确信再生材料可以使用,设计者/制造商即可尝试塑造更复杂的形状(见图11),并进一步了解材料在产品几何和加工时间更长的生产过程中的稳定性。

图11 大表面试模示例

需要注意的是,拉伸棒具有标准化的试样横截面,包括两个肩部和两肩之间的标距(截面)。拉伸试验是在拉伸棒上施加拉伸(拉)力并测量对该应力的响应。拉伸试验可以确定材料的强度和拉伸程度。螺旋流动试验则是通过测量树脂沿螺旋腔路径流动的长度和重量来测定热塑性树脂的流动特性。

遵循这一原则意味着设计者/制造商开始建立成功实施循环解决方案所需的关于再生塑料材料的内部知识。

总之,创建演示件为设计者/制造商提供了实施循环设计更广阔的思路。首先,它有助于确定设计者/制造商为产品选定的再生材料的技术可行性和合意性。其次,设计者/制造商积累了原生塑料和再生塑料的性能对比知识,并找出了再生塑料的匹配程度,将有助于建立一个更完整的再生塑料规范数据库。第三,这也是设计者/制造商建立完整的工艺内部知识的关键方法,以消除现存的认知差距。(中国家用电器协会 万春晖编译)(未完待续)